Un groupe de chercheurs parvient à simplifier les processus de fabrication de manière plus durable, avec moins de moyens et moins de matériaux. Fabriquer des produits industriels tels que des plastiques, des produits pharmaceutiques et des détergents sans utiliser de solvants toxiques ni de métaux lourds est désormais possible grâce au travail de chercheurs espagnols. Il s’agit d’une avancée réalisée par un groupe de recherche de l’Institut de technologie chimique (ITQ), centre mixte du Conseil supérieur de la recherche scientifique (CSIC) et de l’Université polytechnique de Valence (UPV), qui a mis au point une nouvelle méthode pour réaliser une réaction fondamentale dans l’industrie chimique, l’époxydation des alcènes, en utilisant uniquement de l’oxygène ou de l’air, sans avoir recours à des catalyseurs ni à des solvants. La nouvelle méthode a été brevetée et ses résultats sont désormais publiés dans la revue Nature Communications sous le titre Epoxidation aerobic non catalysée d’alkyl alcènes liquides.

Réaction industrielle

Selon la description du CSIC, « l’époxydation des alcènes est une réaction fondamentale dans l’industrie chimique, dans laquelle un alcène, une molécule organique composée de carbone et d’hydrogène, se transforme en un époxyde, un composé très réactif qui est très utile dans de nombreuses réactions chimiques et industrielles ».

Ils sont essentiels, entre autres, dans la production de plastiques et de résines époxy (polymères très résistants et polyvalents utilisés dans la construction, l’informatique ou l’automobile), ainsi que dans la fabrication de produits pharmaceutiques, de détergents, de parfums et d’arômes.

Comme des pièces de Lego

« En ce qui concerne l’époxydation des alcènes, il faut imaginer que les alcènes sont comme des pièces de Lego composées uniquement de carbone et d’hydrogène, avec une double liaison entre deux de leurs atomes de carbone. Cette double liaison est une sorte de point faible, où la molécule est plus réactive », explique Antonio Leyva Pérez, chercheur scientifique au CSIC à l’ITQ (UPV-CSIC) et coauteur de la recherche.

L’époxydation est la réaction chimique qui prend ces pièces de Lego, les alcènes, et leur ajoute un atome d’oxygène pour former une structure de trois atomes, deux de carbone et un d’oxygène », souligne le chercheur.

« Le résultat est un nouveau composé, l’époxyde, beaucoup plus réactif et polyvalent, un élément clé qui ouvre en fait de nombreuses portes dans le domaine de la chimie », ajoute Leyva Pérez.

Vanadium et titane

Jusqu’à présent, l’une des méthodes les plus courantes pour obtenir des époxydes est l’époxydation catalytique, un processus chimique dans lequel les alcènes obtiennent l’atome d’oxygène à partir du peroxyde d’hydrogène, communément appeléeau oxygénée.

Cependant, pour que le peroxyde donne l’atome d’oxygène aux alcènes, il est nécessaire d’utiliser des catalyseurs, où des métaux tels que le vanadium ou le titane sont utilisés comme « médiateurs moléculaires » pour convertir les alcènes en époxydes.

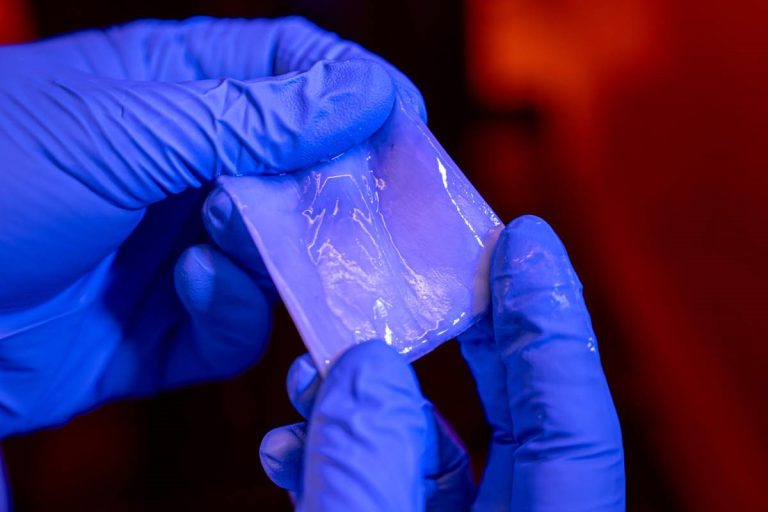

Cependant, la méthode innovante mise au point par l’ITQ permet d’obtenir des époxydes sans utiliser de catalyseurs, ce qui était considéré comme impossible jusqu’à présent. De plus, ses résultats montrent des niveaux de rendement élevés et une sélectivité pouvant atteindre 90 %, pourcentage qui fait référence à la préférence d’une réaction chimique pour former un composé spécifique, lorsqu’il existe la possibilité que plusieurs résultats différents se produisent.

Une avancée sans précédent

Pour y parvenir, le système utilise différentes méthodes : la réaction peut être réalisée en utilisant de l’air à des pressions modérées (entre 3 et 5 bars) ; en utilisant le contact direct avec l’air, où la réaction peut se produire spontanément à température ambiante, ce qui est également sans précédent ; et en appliquant de l’oxygène et de la chaleur, à des températures comprises entre 100 et 200 °C.

Ce processus peut être réalisé dans un flacon ordinaire ouvert à l’air pendant plusieurs heures, ce qui permet d’augmenter considérablement la production actuelle. La réaction se produit par une série d’interactions entre les alcènes à l’état liquide et l’oxygène de l’air. Dans ces conditions, les alcènes réagissent pour former des radicaux, qui sont des particules hautement réactives capables d’activer l’oxygène de l’air.

Cela génère un superoxyde, c’est-à-dire un radical libre ou une molécule avec un électron non apparié (sans autre électron dans la même région autour du noyau d’un atome) qui réagit avec les alcènes activés pour former un produit intermédiaire qui, à son tour, interagit avec davantage d’oxygène pour donner le produit final : un époxyde.

Uniquement avec de l’air

« Grâce à ce processus, il est possible d’éliminer à la fois l’eau oxygénée, les additifs et le solvant utilisés jusqu’à présent dans l’industrie, en les remplaçant simplement par de l’air.

Cela permet de réduire les coûts de production de plus de 50 % », affirme Judit Oliver, chercheuse au CSIC à l’ITQ (UPV-CSIC) et co-auteure de la recherche.

Durable et industrialisable

Outre son caractère durable, cette méthode se distingue par sa simplicité, car elle ne nécessite que de l’alcène pur et de l’air ou de l’oxygène comme seuls réactifs pour déclencher la réaction. Elle peut également être appliquée à différents types d’alcènes, y compris ceux dérivés de la biomasse.

Un autre avantage est qu’elle peut être intégrée directement dans des processus chimiques très courants, tels que la préparation de polymères, de lubrifiants et de médicaments.

« Cela ouvre de nouvelles possibilités pour la synthèse en une seule étape ou one-pot, dans laquelle tous les réactifs sont combinés dans un seul récipient sans qu’il soit nécessaire d’isoler ou de purifier les intermédiaires formés entre chaque étape », explique Susi Hervàs Arnandis, chercheuse pré-doctorante à l’ITQ (UPV-CSIC) dans le cadre de laquelle s’inscrit ce travail.

Plus sûr, plus durable et plus économique

Ainsi, la nouvelle méthode peut être combinée avec d’autres processus de synthèse dans un seul réacteur et présente un faible coût opérationnel car elle nécessite moins d’étapes, moins de matériaux et des équipements plus simples que ceux traditionnellement utilisés pour obtenir la même réaction. Cela signifie qu’elle est plus facile à mettre à l’échelle industrielle.

« Avec la mise à l’échelle industrielle, les réacteurs spécifiques utilisés pour l’eau oxygénée peuvent être remplacés par d’autres plus simples, car l’eau oxygénée est très corrosive et explosive, ce qui permet d’obtenir un processus plus sûr, plus durable et plus économique », assure Antonio Leyva, chercheur au CSIC.

Équipe de recherche

Le marché mondial des époxydes d’alkyle était estimé à environ 70 milliards d’euros en 2024 et devrait atteindre environ 90 milliards en 2028, avec un taux de croissance annuel composé (TCAC) compris entre 3 et 6 %, selon l’article publié dans Nature.

Ce travail a été réalisé au sein du Groupe de catalyse pour les réactions organiques durables de l’ITQ, dans le cadre de la thèse doctorale de Susi Hervàs Arnandis, dirigée conjointement par Judit Oliver Meseguer et Antonio Leyva Pérez.

Francisco Garnes Portolés et Silvia Rodríguez Nuévalos, anciens membres du groupe de recherche, ont également participé à cette étude en tant que coauteurs. Les résultats obtenus sont protégés par un brevet.